FRP güçlendirme sisteminin kurulması ve işletilmesi, yetenekli ve uzman bir işgücü gerektirir. FRP’yi uygulamadaki beceri eksikliği, FRP malzemelerinin etkinliğinin ve etkinliğinin yanlış yerleştirilmesi nedeniyle tasarım çabasını ortadan kaldırma etkisine sahiptir ve yapının gücünü artırmak için kullanılamaz. FRP’yi kurma ve uygulamadaki yaygın hatalardan biri aşağıdaki gibidir:

- FRP’yi kirli yüzeylere takın ve çalıştırın

- FRP’yi pürüzlü yüzeylere kurun ve çalıştırın

- FRP’yi ıslak yüzeylere kurun ve çalıştırın

- Uygun olmayan yapışkan ve reçine kullanımı

- Uygunsuz araçların kullanımı

- Tüm tabakayı yapıştırma konusundaki belirsizlik (kenarlar ve köşeler)

- Yüzeyin yapışkanla daldırılması ve FRP’nin yerleştirilmesi arasında geniş bir zaman aralığı

FRP kompozit kullanılarak takviye işlemi

Betonarme yapıların iyileştirilmesi ve diğer yüzeylerin güçlendirilmesi için FRP’nin kurulması ve uygulanması için dört genel adım vardır:

- İlk tamir ve provizyon

- FRP yüzeylerinin hazırlanması

- FRP sistemini kurun

- FRP’yi tedavi etmek

Aşağıda FRP kompozitlerinin takviye projelerinde kurulumu ve uygulanması aşağıdaki adımlarda sunulmaktadır.

İlk onarımlar ve koşullar

FRP levhalarla herhangi bir takviye yapmadan önce, gerekliyse, hasar görmüş, hasar görmüş veya hasar görmüş betonu çıkarmak ve armatüre ulaşırsanız, herhangi bir onarım veya değiştirme işi yapmak, Tek tip malzemelerle örtün. Genel olarak, FRP kurulmadan önce, tüm yapısal yüzeyler temiz, beton ve nem içermemelidir. FRP liflerinin yapının yüzeyine yapışmasını bozan herhangi bir gres ve yağlı malzeme veya herhangi bir malzeme, yapı yüzeyinde öğütme veya benzeri mekanik yöntemler kullanılarak daha önce temizlenmiş olmalıdır.

FRP kullanarak yapıları güçlendirmek için aşağıdaki önlemler FRP ile arıtma kalitesini artırabilir.

Doğru sıcaklık

FRP elyafları 5 ° C’nin üzerindeki ve 45 ° C’nin altındaki sıcaklıklarda kurulmalıdır.

Kışın, FRP tarafından uygulanabilecek yapay olarak geliştirilmiş yüzey sıcaklıkları, onaylanmış yöntemlerle doğrulanabilir.

Yaz aylarında, çalışma ortamının sıcaklığı, FRP’nin boyutunu, reçinenin depolanma yerini veya lateks reçinelerinin kullanımını da azaltabilir.

Yüzey nemi

Yüzey nemi, FRP sisteminin kurulumunu ve FRP elyaflarının döşemesini bozar. Epoksi astar uygulaması ve toplama aşaması sırasında beton yüzeyinin bağıl nemi% 80’i geçmemelidir. Yağmur durumunda veya nem yüksek olduğunda ve çalışma yüzeyinde su partikül bağlantı olasılığı varsa, FRP sistemini yüzeye kurmanın bir yolu olmamalıdır.

Kenarları hazırlama

Beton yüzey pürüzlülüğü bir taşlama makinesi veya özel bir makine ile düzgün olmalıdır. Bir öğütücü veya öğütme makinesi kullanarak, polimerik kompozit FRP’nin eklemi tamamen düz ve yüksek profilsiz olmalıdır.

FRP liflerinin yapının kenarlarına sarıldığı durumlarda, köşelerin odaklanmasını önlemek için yapının kenarları en az 2 ila 3 cm yarıçapında yuvarlanmalı veya bükülmelidir.

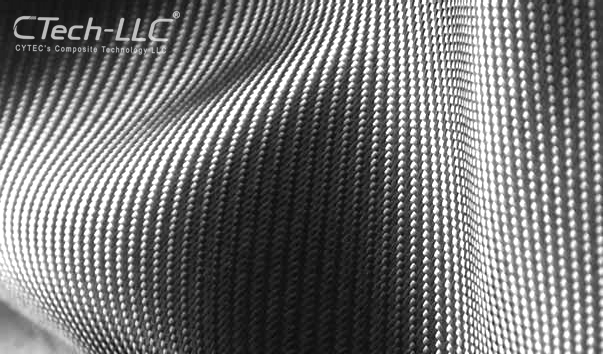

FRP yüzeylerin hazırlanması

FRP uygulamasına hazırlık, kompozit FRP birleştirme için elemanın yüzeyini sağlayan tüm işleri içerir. Örneğin, klorid ve tuzların saldırısı betonun yüzeyde bozulmasına neden olursa, tüm hasarlı parçalar sökülmeli ve yeni kaplamalarla değiştirilmelidir. Çünkü kompozit yüzeyden çok miktarda malzeme iletir. Bu nedenle, kompozit katman ve beton arasında iyi bir bağlantı oluşturulmalıdır. Bu bakımdan somut seviyeler manuel yöntemlerle manuel olarak ihraç edilmelidir. (Toplamalar görülebilir). Ayrıca, elemanın yüzeyi yağ ve nem içermemelidir FRP, Kumlama veya Kumlama uygulaması için yüzey hazırlamak için kullanılan yaygın yöntemlerden biri. Aşağıdaki formda, küçük delikler ve boşluklar bir macunla tamir edilir ve daha sonra suya batırılır.

Yüzey hazırlığı aşamasının bir diğer kısmı, üyenin yüzeyine astar uygulanmasıdır. Düşük viskoziteli bir reçine olan FRP primer gözeneklerden betona nüfuz eder ve bu da bağlanma mukavemetini arttırır. Öte yandan, aynı zamanda kompozit olan FRP’nin manuel kurulum sürecinde, FRP elyaflarını daha iyi doygunlaştırmak ve entegre etmek için, FRP (harç) elyaflarını monte etmek için epoksi viskozitesinin düşük olması gerekir. Astar kullanımı, beton yüzeyler tarafından epoksi adsorpsiyonunu önleyerek rahatsız edici kompozit üretimine neden olur. Katmanın FRP katmanına yerleştirilmesi sürecinde, astarın varlığı betonun yapışmasını iyileştirir. Aşağıdaki şekil, FRP elyaflarının yerleştirilmesi için astar tabakanın uygulanmasını göstermektedir.

FRP’yi yüklemek için yükleme adımları şunlardır:

- Kloritler, sülfatlar ve … dahil olmak üzere kimyasal saldırı nedeniyle hasarlı parçaların imhası …

- Zarar görmüş katmanları değiştirerek yeni katman oluşturun

- Onarım macunuyla gözeneklerin doldurulması ve üyenin spreylenmesi

- Tesviye seviyesi üyesi

- Elemanın yüzeyini reçine astarına yapıştırın

FRP sisteminin kurulması

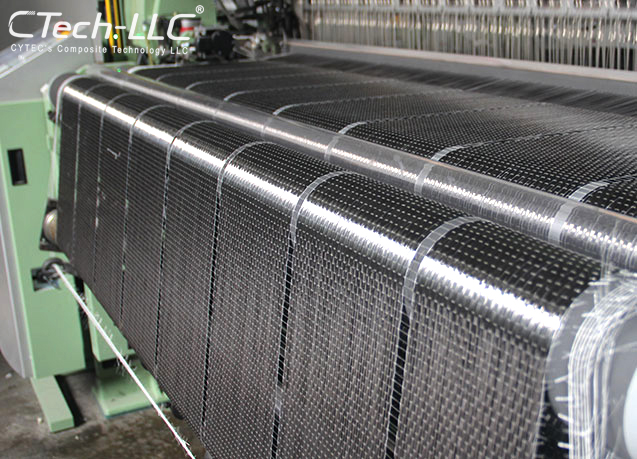

Elyaflar ve çeşitli FRP malzemeleri el yapımı, makineye monte, bilgisayar destekli bir makine, bir FRP emprenye makinesi, hızlı bir kürleme işlemi veya delmeye gerek kalmadan bir reçine transfer kalıplama işlemi olabilir. Daha az hendek) kurulacak elemanların üzerine. FRP kompozit takviyesinde, elementlerin yüzeyine yapıştırmak için fiberleri elle yüklemek için üç yöntem, FRP kurulumu ve laminasyonu ve bir NSM kurulum yöntemi önerilir.

Elde tutulan prosedür (FRP El yatırması)

FRP’nin manuel kurulumunda, FRP kompozitler eşzamanlı olarak üretilir ve bağlanır, böylece birinci aşama tamamlandıktan sonra, elemanın yüzeyi bir rulo ile bir harç veya polimer reçineye emdirilir. Sonra FRP lifi, elemanın yüzeyindeki silindir tarafından yerleştirilir.

Daha kolay kullanım için sıradan bir ortamda, FRP elyafları, FRP elyaflarının yerine yerleştirilmesinden sonra çıkan bir kaplamaya sahiptir ve elyaf yüzeyindeki bir silindir vasıtasıyla bir polimer kalıplama tabakası gerçekleştirilir. Kompozit katman için istenen kalınlık bundan daha fazlaysa, bu işlem ilk katman üzerinde tekrar edilebilir. El ile kurulum ve uygulama yöntemi, bu teknikte elde edilen kompozitte en az miktarda bulunan FRP güçlendirme yönteminde FRP elyaflarının kullanılmasında en kolay ve en yaygın kullanılan yöntemdir.

Karıştırma reçine FRP sistemi

FRP kompozit sistemi ile birlikte kullanılan epoksi reçinesi, düşük ortam sıcaklıklarında yüksek bir viskoziteye sahip olabilir ya da istenmez ve yüksek sıcaklıklar da istenmez. Bu durumda, çevresel koşulları yapay olarak uygulamak veya güçlendirme çalışmasını durdurmak gerekir. Ayrıca, malzemeleri yukarıda belirtilen termal aralığın dışında yağmurdan, çok düşük veya yüksek sıcaklıklardan korumak için önlemler alınmalıdır.

Reçinenin kullanımı her zaman veri tabanına göre sertliği arttırmalıdır. Reçine veya keteni kesinlikle atın. Sertleştirici reçine ve sertleştirici karıştırıldıktan sonra, malzemenin belirtilen zaman aralığında tüketildiği vurgulanır. Bu, Pot Yaşam denilen zamandır. Pot ömrünün sona ermesinden sonra, malzemenin yüksek viskozitesi nedeniyle yapıştırıcı hiç kullanılmamalı ve FRP’nin emprenye edilmesini ve doymasını engellemeli, FRP’yi reçineden ayırmaya özen gösterilmelidir.

Hazırlanan yüzeylere FRP liflerini takın

Büyük projelerde, FRP elyaflarının takviyesi, reçine ile ve özel makine aletleri (işleme) yardımı ile doyurulur ve istenen yüzeye yapıştırılır. Diğer durumlarda, atölye sahasında, FRP reçinesi istenen yüzeye uygulanır, ardından kuru ve parlak olmayan FRP yaprağı beton yüzeye yapıştırılır ve doyurulur. Bu şekilde, FRP, haritaya, özelliklere ve detaylara göre istenen boyutta ve kirden arındırılmış temiz ve hazır bir yüzeyde kesilmelidir. Lifler, herhangi bir kirlenme ve hava kabarcığı olmadan, pürüzsüz bir yüzey üzerinde dikkatlice ve düzgün bir şekilde kaplanmalıdır. Bu yöntemde, liflerin bağlanmasındaki yanlışlık olması durumunda, genellikle kuş tüyü olgusu alınır. Birkaç FRP elyafının yapısının yüzeyine yapışması gerektiğinde, üst üste binmenin uzunluğu teknik ve operasyonel koşullara bağlı olarak dikkate alınmalıdır. Fiberleri monte ederken, bazı nedenlerden dolayı FRP fiberleri kesiliyorsa, minimum fiber kapsamı 15 cm olmalıdır. FRP fiberinin maksimum uzunluğu tercihen 3 metreden az olmalıdır, ancak yüzeye erişimin basit olduğu durumlarda, uzunluklar 3 metreden biraz daha uzun olabilir.

Prefabrik FRP şeritlerinin montajı

Bu yöntemde, hazırlama ve tesviye işleminden sonra, FRR’nin pürüzlülüğü uygulanır, epoksi macununun pürüzlülüğü (macun yüksek viskoziteli bir reçinedir), elemanın yüzeyi üzerindeki merdane tarafından uygulanır ve daha sonra kompozit şerit, elemanın yüzeyine tutturulur.

NSMR yükleme yöntemi

Yakın Yüzeye Monte Takviye’nin NSMR kelimesi, FRP amplifikatörlerinin yüzeye yakın seviyelerde kurulması anlamına gelir. Bu kurulum yönteminin kullanımı, beton yapıların güçlendirilmesi için yeni bir buluş değildir. 40’lı yıllardan bir çeşit NSMR vardı. Eski yöntemde, kompozit yerine çelik kullanılmıştır. Bu yöntemde yapılan ilerlemeler ilk önce çimento harcı yerine polimerik tutkal kullanmaktır, İkincisi, çelik çubuklar yerine bileşik çubuklar kullanılır ve bu sistemin avantajı, püskürtme sıçraması olgusunda böyle bir büyütmenin olmaması ve optimal olarak olmasıdır. FRP kullanılır.

Bu teknik, üyeye yakın monte edilmiş parçaları sabitlemenin mümkün olduğu bir zamandır. Ek olarak, NSM FRP çubuklarının kullanımı, yüzey hazırlama işlemlerini gerektirmez, özellikle, NSM FRP çubuklarının kullanımı, özellikle uç sızdırmazlık işlemlerinde daha yüksek FRP plakaları verimliliğine sahiptir.

Bir yüzey hazırlığı işlemi de dahil olmak üzere temel bir tasarıma veya levhaların kurulmasına ihtiyaç vardır.

NSM yönteminde FRP’yi yükleme ve uygulama adımları şunlardır:

- beton kaplamasındaki oluk oluğu ile oluşur (beton kaplamasındaki oluk derinliği kompozit çubuğun çapına ve kaplamanın kalınlığına bağlıdır)

- Oluk, yaklaşık 150-100 atmosfer basınçta su kullanılarak oluşturulduktan sonra oluk, toz ve beton parçacıklarından uzaklaştırılır.

- FRP kompozitini yapıştırmadan önce oluğun yüzeyi tamamen kurudur.

- Olukların yaklaşık yarısı polimer tutkalla doldurulur ve oluk içine FRP kompozit çubuk yerleştirilir. Sonra tutkalın geri kalanı buna eklenir.

Bu güçlendirme yönteminde, FRP kompozitinin üç tarafı betona dahil olduğu için, eleman ve kompozitin etkileşiminden daha elverişli bir fonksiyon elde edilir. FRP kompozit bundan bombardımana karşı daha dirençlidir, diğer yandan yangın ve yangın tehlikelerine karşı daha dirençlidir.

FRP işleme

Bu adım, arıtma parçasını FRP ile koruyacak işi içerir. FRP kalite kontrol sistemi, atölyede FRP kurulum ve uygulamasının tüm aşamalarında mevcut olmalıdır. Şartlara bağlı olarak 2 ila 6 saat arasındaki işlemlerde, FRP takviyeli yüzey kontrol edilmeli ve kontrol edilmelidir, böylece FRP katmanı ve beton arasında hava kabarcıkları kalmaz ve sarkma olmaz. Bunun için, FRP’nin kalitesini kontrol etmek için denetçilerin kullanılması gerekir. FRP tarafından başarılı onarım, onarım ve onarım kalitesini sağlamak için kalite kontrol raporları hazırlanmalı ve muhafaza edilmelidir.

FRP’nin kurulum ve uygulama kalitesinin işlenmesinden ve izlenmesinden sonra, FRP epoksi harcı ultraviyole radyasyondan (UV) korumak için, güçlendirilmiş bir eleman kaplanmalı veya boyanmalıdır. Elbette bu kapak mimari ve estetik noktalara yardımcı olabilir. Ayrıca, kompozit yangına karşı korunmalıdır, manuel montaj teknikleri kullanılırken bu önemlidir.

Selam

Yapı kullanımına göre hangisine öncelik verilir?

Binaların kullanım ve servis türüne ve onarım ihtiyacına bağlı olarak, aşağıdakilere ayrılır:

1. Hastaneler, sağlık merkezleri, telekomünikasyon istasyonları vb. Gibi depremden sonra herhangi bir kesinti olmadan bakımı ve servisi yapılması gereken binalar.

2. Ticaret merkezleri, ofisler, kuleler, vb. Büyük nüfus nedeniyle deprem durumunda toplu kayıplara neden olacak binalar

3. Evler gibi ortak yapılar.