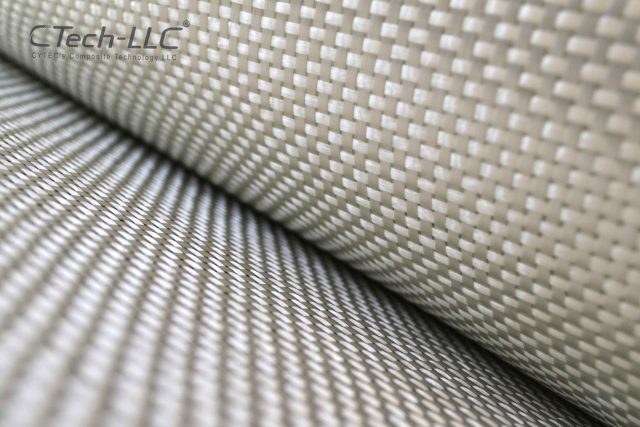

Cam elyaf

Minerallerin ısıtılmasından elde edilen cam elyaf kristalizasyondan önce soğutulur. Cam elyafı, camdan yapılmış hassas bir elyaftır. Sabit çapı yaklaşık 5 ila 25 mikron olan ve sınırsız bir uzunluktaki cam elyaf fiberler üretilir. Cam elyaf, plastik ürünlerde takviye maddesi olarak kullanılır. En yaygın kullanılan cam elyafı çekme dayanımını arttırmak ve inşaat ve inşaat donatı kompozitlerini güçlendirmektir. Cam elyafı mil 6 ve 12 metre şeklinde mevcuttur. Cam elyaf genellikle ısı yalıtımı olarak kullanılır. Cam elyafı genellikle yüzeylerinde birçok dezavantajı olan elyaflar arasındaki aşınmadan kaynaklanır. Fiber ne kadar uzunsa, dezavantajları da o kadar fazla olur. Cam elyafın sertliğine karşı koruma sağlamak için elyaflara aşınma uygulanır. Bu yöntem, elyafları taşırken korur ve münferit elyafları bir arada tutar. Sonuç olarak, cam elyafların gerilme mukavemeti uzunluklarına bağlıdır. Nem, cam elyafın gücü üzerinde zararlı etkilere sahiptir. Cam elyaf tipleri Cam (A, D, E, ECR, AR, R, S-2) olarak adlandırılabilir. Mükemmel elastikiyet, düşük yoğunluk, şok direnci, düşük fiyat ve yalıtım, spor, havacılık ve uzay endüstrilerinde, otomotiv, rüzgar ve enerji santrallerinde, elektrik ve ses vb. Kullanılır. Lifleri bir arada tutmak için bir bağlayıcı kullanılabilir. Malzemelerin uygulanmasına göre bağlayıcı seçimi yapılır. Kompozit bir parçanın dayanıklılığı, bağlayıcı türünden etkilenir.

Cam yünü ile cam elyafı farkı

Yün elyafındaki çözgü çapı homojen değildir ve uzunluğu sınırlıdır. Sabit çapı yaklaşık 5 ila 25 mikron olan ve sınırsız bir uzunluktaki cam elyaf fiberler üretilir. Cam elyafların kullanılması, kompozit retrofittings’in çekme dayanımını ve takviyesini arttırmak içindir ve ayrıca ısı yalıtımı olarak da kullanılır. Cam yünü sadece ısı yalıtımı için kullanılır.

Kompozitlerde üç tip cam elyaf ürünü kullanılmaktadır.

- cam E

- Cam S

- Cam C

Cam elyaf E

Elektriksel dayanım ve dayanım gerektiğinde kullanılan kalsiyum amino-borosilikat ve kalsiyum oksitten oluşur. Kompozitlerde kullanılan en yaygın cam elyafı, diğer cam elyaflarından daha ucuz olan cam elyafı E’dir. E-cam lifi, termoplastiklerin mühendisliği için ve tekne, bank veya tepsi gibi inşaat uygulamalarında kullanılan takviyeli elyaf çubuklar için kısa elyaf takviyeleri olarak kullanılır.

Cam elyaf S

E cam elyafının yaklaşık% 40’ı daha sağlamdır ve yüksek sıcaklıklarda daha iyi özellikler sağlar.Bu tür bir elyaf, gerekli bir parametrenin gücünün gerekli olduğu kompozitlerde kullanılır.

Cam elyaf c

SOD kombinasyonunun sürdürülebilirliği nedeniyle, aşındırıcı ortamlarda kullanılır.

C ve S cam elyaflarının karşılaştırılması

E camındaki sıcaklığı artırarak direncin mukavemetini azaltmak, cam S’den daha büyüktür. Her iki bardaktaki modül, homojen oranlarda artan sıcaklıkla azalır.

Cam lifi avantajları

- Asitleştirici maddeye dayanıklı

- Yüksek çekme dayanımı

- Bu tip lif her türlü reçineyle (epoksi reçine, polyester reçine, vinil ester ve fenolik reçine vb.) Uyumludur.

Cam Elyafının Dezavantajları

Yüzeylerindeki lifler arasındaki aşınma nedeniyle, birçok dezavantaj vardır.

- Neme dayanmayın ve zararlı etkileri emmeyin.

- Cam lifi özellikleri nasıl ölçülür

Çekme mukavemeti, yang modülü ve kimyasal dayanıklılık gibi cam elyafların özellikleri doğrudan elyaftan ölçülmektedir. Bununla birlikte, dielektrik sabiti, dielektrik dayanım kaybı katsayısı, hacim dayanımı, yüzey dayanımı ve ısıl genleşme tavlanmış örnek kütlelerinden elde edilir. Yoğunluk ve kırılma indisi gibi özellikler her iki durumda da ölçülür.

Cam elyaf üretim yöntemleri

- Dolaylı Erime veya Erime Süreci

- Doğrudan Erime Süreci

Dolaylı erime yöntemi

Erimiş malzeme, üretim ve köpürtmeden sonra, eritme fırınından peletleme ekipmanına aktarılır. Cam elyafın erimesi, sivrisinekten 1150 ° C’de geçtikten sonra mermi aşamasına girer. Erimiş akıntının akışı ileri geri yönde hareket eder ve sürgüyü ters yönde dönen iki döner spiral oluk üzerinde çarpıştırır. Bu eritme potası “hamur” olarak bilinir ve belirli bir ağırlığa sahiptir. Bu silindirik olukların çıkışı bir mermidir. Merminin çapı yaklaşık 19 ila 25 mm’dir ve her merminin ağırlığı 19 mm’dir ve 11 gramdır. Mermi arabalarının üretim hızı günde 4,5 tondur.

Cam elyaf üretiminin etkinliğini ve kalite güvencesini korumaya katkıda bulunan faktörler arasında;

- Üretim peletlerinin boyutunda tekdüzelik gözlemleyin

- Erime akış kontrolü

- Geri ve ileri drenaj plakası

Üretilen topaklar özel paletlerde depolanır ve elyaf oluşturucu burçlara aktarılarak istenen zamanda tekrar eritilir. Burçlar, yüksek korozyona dayanıklı metal tabakaları, yüksek aşınma direnci ve yüksek sıcaklık stabilitesini içerir. Alaşım bu burçlar, platin ailesi alaşımları ve genel olarak platin radikal alaşımı için uygundur .. Burç sisteminde cam mermiler eritildikten sonra, eriyik, sistemin dibine gömülmüş sayısız küçük delikten ve ipliklerinden ağırlık kuvvetinden etkilenmiştir. Sürekli olarak Filament denir. Bu çözgü veya cam teller su veya hava soğutmalı, koruyucu kaplama veya üzerlerini kaplayan haşıl ile püskürtülür. Bu, çizme çapı kontrol sistemi duruncaya kadar devam edecek ve sonunda şişe, özel keklerin üzerine yerleştirilmiş, özel pastaların üzerine yerleştirilmiş ve cam elyaf ürünlerinin depoda daha fazla çalışması ve üretimi için elyaf keki denilen katlanmış çözgüleri içerecektir.

Doğrudan erime yöntemi

Bu yöntemde, cam eriyiği, köpüğün erimiş iletken kanalı tarafından işleminden sonra doğrudan burç sistemine giden uçlara taşınır, daha sonra benzer bir dolaylı eritme işleminde benzer gerdirme işlemlerinin ardından izlenir. Böylece, bu yöntemde, cam elyaflarının üretimine eritilmesi süreci sürekli devam etmekte ve cam mermi üretim aşaması kaldırılmaktadır.

Doğrudan erime yönteminin dolaylı olarak avantajları

- Sürekli üretim ve artan üretim oranları

- Mermi aşaması eksikliği nedeniyle üretim süresini kısaltın ve üretim hızını artırın

- İnşaat sırasında malzeme tüketimini azaltın ve genel gider maliyetlerini düşürün ve kurulum maliyetlerini düşürün

- Platin aile metallerinin kullanım maliyetini 3 ila 5 kat azaltmak

- Yıllık 5000 ton üzerindeki kapasiteler için daha verimli üretim

Dolaylı yöntemin direkt yönteme üstünlüğü

- Cam eritme adımlarını ve bir seferde mermi üretme ve bir seferde mermi üretme olasılığını ayırma

- Cam elyafından ürün tipinde yüksek esneklik ve değişim kolaylığı

- Diğer koleksiyonlara mermi satma veya onlardan mermi satın alma imkanı

- Kurşun ve cam elyaf üretim birimleri yatırım ve kurma imkanı

- Her bir mermi ünitesinin aktivitesine devam etme ve başka bir ünitede onarımlar sırasında elyaf üretme imkanı

- 5000 tonun altındaki kapasiteler için ekonomik üretim

Betonarme yapılar için hangi yöntem daha iyidir ve önerilir?

Bina iyileştirme birçok şekilde yapılır

Bu, betonarme bir ceket, çelik bir ceket, bir perde duvar eklenmesi ve ayrıca geleneksel ve eski moda bir tasarıma çelik örgüler ekleme gibi bir tekniktir.

Ve karbon elyaf, cam elyaf ve aramid içeren FRP elyaflarının kullanılması, daha kısa sağlama süresine sahip ve maliyet açısından uygun maliyetli olan yeni bina iyileştirme yönteminin bir parçasıdır.