Son 200 yılda, inşaat malzemeleri teknolojisindeki hızlı gelişmeler inşaat mühendislerinin toplumun ortak ihtiyaçlarına cevap vermek için inşa edilen yapıların güvenliği, ekonomisi ve işlevselliği konusunda etkileyici kazanımlar elde etmesini sağlamıştır. Bu kazanımlar sayesinde, bireylerin sağlığı ve yaşam standartları iyileştirilmektedir. daha dayanıklı altyapılar için yapılan çağrıya cevaben malzeme geliştirme, özellikle havacılık ve otomotiv endüstrilerinde muazzam bir başarıya sahip olan Fiber Takviyeli Plastik Kompozitlerin paradigma tasarım örneği olan birçok heyecan verici ilerlemeye yol açmıştır. Beton ve ahşabı içeren birçok kompozit tasarıma ilham verdi. Bu elyaf takviyeli kompozitler, benzersiz özelliklere sahip, şimdi birçok altyapı uygulamasında araştırılmaktadır. Beton ve çelik bile daha iyi özelliklere ve dayanıklılığa sahip olmak için sürekli iyileştirilmektedir. Bu gelişme aynı zamanda gelişmiş beton veya çeliğin benzeri görülmemiş bir şekilde kullanılmasını mümkün kılar.

Beton ve çelik, dünyada en yaygın kullanılan insan yapımı yapı malzemeleridir. Dünya genelinde altyapıların sayısız başarılı inşaatına rağmen, bu altyapıların birçoğu şimdi hızla bozuluyor. Yalnızca ABD’de altyapı rehabilitasyon maliyetlerinin tahmin edildiği, gelecek yirmi yılda trilyonlarca dolara ulaşacak. Altyapılarımızın bozulmasının temel nedenlerinden biri, bu yapıların yapımında ve onarımında kullanılan malzemelerin bozulmasıdır. Doğası gereği beton, kırılgan olduğundan kırılmaya karşı hassastır, oysa yapısal çelik ağırdır ve korozyona eğilimlidir. Bu endişe verici altyapı sorunları, geleneksel beton ve çeliğin yerini almak için nihayetinde daha dayanıklı inşaat malzemelerine acil olarak ihtiyaç duyulduğunu ve bu popüler malzemelerin yakın gelecekte takviye edilmesi olasılığını göstermektedir.

Bu raporun amacı, mevcut altyapıların veya yeni inşaatların onarımı üzerinde önemli bir etkisi olabilecek ortaya çıkan birkaç inşaat malzemesinin yakın zamanda gözden geçirilmesini sağlamaktır. Bu materyalden biri açıklayacak olan FRP veya CFRP’dir.

Karbon fiberler, yaklaşık 0.005-0.010 mm çapındaki son derece ince fiberlerden oluşan, yüksek mukavemetli malzemelerin yeni bir cinsidir. Karbon lifleri, uygun liflerin kontrollü pirolizi ile elde edilen en az% 90 karbon içeren lifler olarak tanımlanmıştır. Karbon atomları, fiberin uzun eksenine paralel olarak aşağı yukarı hizalı olan mikroskobik kristallerde birbirine bağlanır. Kristal hizalama elyafı boyutu için çok güçlü kılar. Binlerce karbon fiber, kendi başına kullanılabilecek veya bir kumaşa dokunabilecek bir iplik oluşturmak üzere bir araya getirilir. Karbon fiber birçok farklı dokuma desenine sahiptir ve plastik bir reçineyle birleştirilebilir ve yüksek mukavemet / ağırlık oranına sahip malzemeler elde etmek için karbon fi berlerle güçlendirilmiş plastik gibi kompozit malzemeler oluşturmak için sarılabilir veya kalıplanabilir. Karbon fiberlerin yoğunluğu, düşük ağırlık gerektiren uygulamalar için ideal olan çelikten de oldukça düşüktür. Yüksek çekme mukavemeti, düşük ağırlık ve düşük termal genleşme gibi karbon elyaflarının özellikleri, onu diğer rekabet sporları ile birlikte havacılık, inşaat mühendisliği, askeri ve motor sporlarında çok popüler kılmaktadır. Bununla birlikte, cam elyaf veya plastik gibi benzer malzemelere kıyasla nispeten pahalıdır. Karbon fiberler gerildiğinde veya büküldüğünde çok güçlüdür, ancak sıkıştırıldığında veya yüksek şoka maruz kaldığında zayıftır (örneğin, bir karbon fiber çubuğun bükülmesi oldukça zordur, ancak bir çekiçle vurulduğunda kolayca çatlar)

FRP Güçlendirme Tarihçesi

Çeşitli bina ve yapıların gücünü artırmak için liflerin kullanılması eski bir teknolojidir – insanlar konut duvarları ve çatıları için kil tuğlalarda saman kullanmaya başladıklarında kullanılır. Bu erken kullanımlar, farklı malzeme özelliklerine sahip iki malzeme kullanmanın avantajını gördü. II. Dünya Savaşı’ndan sonra, elyaf takviyeli polimerlerin kullanımı esas olarak tekne gövdeleri, denizaltı parçaları ve uçak parçaları için orduya sınırlandırılmıştır. Ekonomik olarak uygulanabilir hale geldiğinde, endüstri FRP malzemelerinin mükemmel özelliklerinden faydalanarak balıkçılık direklerinden ve bisiklet çerçevelerinden mimari bileşenlere ve banyo küvetlerine kadar her şeyi üretti.

1960’larda FRP, temel olarak korozif olmayan özellikleri nedeniyle yapısal uygulamalarda kullanılmaya başlandı. Agresif kimyasal ortamlardaki köprü güverte plakaları, deniz duvarları ve döşeme plakaları, epoksi kaplamalı takviyeye alternatif olarak Cam Elyaf Takviyeli Polimerlerle (GFRP’ler) güçlendirildi. FRP kullanarak binaların ve köprülerin güçlendirilmesi ilk olarak çelik plakaların betonarme kirişlerin altlarına yapıştırılmasına alternatif olarak kullanılmıştır. FRP güçlendirme, 1980’lerde Avrupa’da ve Japonya’da, yüksek mukavemet / ağırlık oranının ve FRP malzemelerinin kolay kurulumunun bir sonucu olarak popülerlik kazanmıştır. 1990’lı yıllar boyunca, FRP’nin Kuzey Amerika, Avrupa ve Asya’da kullanımı tamamlanan birçok onarım ve güçlendirme projesi ile daha yaygın olmaya devam etti. FRP ürünleri üreten şirketlerin sayısı da artmış, çok sayıda FRP levha, takviye çubuğu ve pultruded laminat üreten şirketler var.

Betonarme kirişlerin, dışa yapıştırılmış çelik levhalarla bükülme esnasındaki artık yaygın olarak güçlendirilmemesinin birincil nedeni, basitçe kurulumdaki zorluktan kaynaklanmaktadır. Korozyonun ciddi bir sorun olduğuna hala inanılmaktadır, ancak Swamy ve ark. (1995), aksi takdirde 12 yıllık çevresel maruziyetten sonra kirişlerin deneysel testleriyle kanıtlanmıştır.

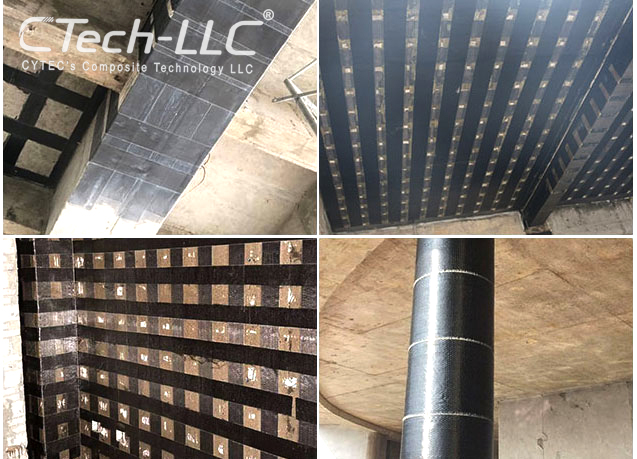

FRP ile Güçlendirilmiş Betonarme

FRP ile güçlendirilmiş betonarme yapıların eğilme davranışı yoğun olarak incelenmiştir. Öncelikle bükülme hatalarına (beton kırma, FRP tutuşma) odaklanan birçok çalışma yapılmıştır.

Hag-Elsafi ve diğ. (2001) FRP laminatlarını New York’ta bir köprüde betonarme T kirişlerin gerdirme tarafına yerleştirdiler. Yüklemeden sonra, köprü üzerinde yük testleri yapıldı ve FRP güçlendirme sisteminin çelik takviyede çekme gerilmelerini ve beton gerilmelerini arttırdığı gösterilmiştir. Yük testi doğrusal olmayan davranışlar gözlemlenmeden önce durdurulmasına rağmen, FRP kuvvetlendirmesinin incelenen canlı yük aralıkları içinde etkili olduğu gösterilmiştir.Arduini ve diğ. (2002) hizmet ömürleri boyunca ağır şekilde bozulmuş birçok hizmet dışı betonarme köprü kirişini test etmiştir. Dört kiriş, üzerine enine U sargılar yerleştirilmiş birkaç kat FRP tabakası ile boylamasına kuvvetlendirildi. Kesit geometrisinde bir değişiklik, enine elemanlarla kesişme ve uygulanan bir yük uygulaması gibi yerel tekillikler nedeniyle kirişlerin birçoğunda yüksek arayüzey kayma gerilimi tespit edildi. Kirişlerin birindeki başarısızlık, U sargılar arasında uzunlamasına CFRP laminatının kemik kesilmesi, kirişin iki tanesi FRP kopması nedeniyle başarısız, biri beton kırılması nedeniyle başarısız olmuştur. ACI Komitesi 440 (2002) ‘e dayanan tasarım kılavuzlarının bükülme davranışını yeterince değerlendirebildiği bulundu.

El-Hacha ve Rizkalla (2004), statik yükleme koşulları altında test edilen dıştan yapıştırmalı ve yüzeye monte FRP güçlendirme sistemleri arasında bir karşılaştırma yapmıştır. Kemik çıkarma nedeniyle başarısız olan birkaç örneğin yanı sıra, NSM şeritleriyle güçlendirilmiş T-ışınlı numunelerin ikisi, kontrol numunesinden yüzde 80 ila 100 daha yüksek yüklerde FRP yırtığı nedeniyle başarısız oldu.

FRP ile Güçlendirilmiş Önceden Gerilmiş Beton

Ön gerilmeli betonun CFRP malzemeleri ile güçlendirilmesi konusunda çok az araştırma yapılmıştır. Ön Gerilmeli Beton Bölümünün Onarımında tartışılan ve önceden gerilmiş betonda CFRP kullanılarak bazı saha uygulamaları yapılmış, ancak laboratuarda birkaç tam ölçekli örnek test edilmiştir.

Takacs ve Kanstad (2002), önceden gerilmiş beton kirişlerin, nihai bükülme kapasitelerini arttırmak için harici olarak bağlanmış CFRP ile güçlendirilebileceğini göstermiştir. CFRP önceden sertleştirilmiş laminatlar, bir T-kirişinin alt yüzeylerine uygulandı; enine U sargısı temin edilmemiştir. Güçlendirilmiş kirişlerden biri, kemiklerin açılması nedeniyle başarısız oldu, diğeri ise kesme işleminde başarısız oldu. Kirişler, eğilme momenti kapasitesinde sırasıyla yüzde 28 ve yüzde 37 artış sağladı. Lekeli çatlak metodolojisine dayanan sonlu elemanlar modeli başarısızlık yüklerinin tahminleri için kullanılmıştır.

Hassan ve Rizkalla (2002) ve Hassan (2002), çeşitli CFRP sistemleri ile güçlendirilmiş ön germeli beton köprü plakalarının eğilme davranışını incelemiştir. Yarım ölçekli numuneler, yüzeye yakın monte edilmiş (NSM) CFRP çubuklar ve şeritler ile harici olarak bağlanmış CFRP şeritleri ve tabakaları ile güçlendirildi. Döşemelerin bükülme kapasitesi, CFRP güçlendirme kullanılarak yüzde 50’ye kadar artırılabilir ve en uygun maliyetli çözüm CFRP tabakalarıdır. CFRP şeritleri ile kuvvetlendirilmiş bir örnek, malzemenin yırtılma suşunun yüzde 41’inde kemik çıkarma yaşadı.

Reed ve Peterman (2004), 30 yaşındaki hasarlı ön gerilmeli beton kirişlerin hem eğilme hem de kayma kapasitelerinin, harici olarak bağlanmış CFRP levhalarla büyük ölçüde arttırılabileceğini göstermiştir. Aşırı yüklenmiş bir köprüden iki adet tek tee kirişi alındı, epoksi enjekte edildi, CFRP levhalarla güçlendirildi ve kayma ve eğilme kuvvetlerini belirlemek için test edildi.

Epoksi enjekte edilmeyen bir kontrol numunesi de test edilmiştir. Her iki kiriş aynı uzunlamasına CFRP konfigürasyonu kullanılarak güçlendirildi, ancak bir kiriş sağlandı

CFRP, kirişin uzunluğu boyunca U-Wraps’a geçerken, diğeri sadece uzunlamasına CFRP’nin sonlandırıldığı desteklerde U-sargılara sahiptir. Her iki güçlendirilmiş kiriş, kontrol numunesine göre dayanımda yaklaşık yüzde 20 artış sağlamıştır. Ancak, başarısızlık modları, biri CFRP yırtılmasından dolayı diğeri CFRP güçlendirme ile ön gerilme arasında örtü betonunun kemiklenmesinden dolayı başarısız olduğu için farklıydı. Reed ve Peterman, kemik yapışmasını geciktirmek için dışa bağlı sistemlerde kirişin uzunluğu boyunca CFRP enine U sargılarının kullanılmasını teşvik etti.

Carolin (2003), betonarme güçlendirilmesi sırasında CFRP ile tekrarlanan canlı yükün etkisini, dışa bağlanmış FRP plakalarla ve yüzeye yakın sistemlerle güçlendirilmiş 12 kirişin testiyle incelemiştir. Güçlendirme sırasında yorulma yükünün etkisinin, normal iki parçalı yapısal epoksiler kullanılarak FRP güçlendirme için küçük olduğunu, ancak çimentolu yapıştırıcılar kullanarak FRP güçlendirme için önemli bir etkisinin olduğunu bulmuşlardır.

Bu nedenle, Kompozit imalatçılar ve tedarikçiler, FRP kompozitler için en büyük potansiyel pazar olarak kabul edilen sivil altyapı için aktif olarak ürünler geliştiriyorlar (ACMA MDA 2006). Beton onarım ve güçlendirme, köprü güverte onarımı ve yeni kurulum, kompozit hibrit teknolojisi (beton, ahşap ve çelik ile kompozitlerin birleştirilmesi), deniz kazıklama ve iskele yükseltme programları şu anda araştırılmakta olan alanlardan sadece birkaçıdır.

Bu belge, FRP kompozitlerin iç takviye, güçlendirme, ön gerilme ve duvarcılık dahil beton ve duvar yapılarına yönelik uygulamalarının tüm yönlerini açıklar.

Kompozit sanayi dernekleri ve üreticileri, sekiz ana pazarda FRP pazarının büyümesini geleneksel olarak takip ettiler. Bunlar: uçak / havacılık, ev aletleri / iş ekipmanları, inşaat, tüketim ürünleri, korozyona dayanıklı ekipman, elektrik, denizcilik, ulaşım ve diğer uygulamalar. Amerikan Kompozit Üreticileri Birliği (ACMA 2005) ve PPG Industries, 2004 yılında kompozit sevkiyat tahminlerinin 1,8 milyar kilograma (4,0 milyar pound) ulaştığını bildirdi. Composites News International’a (ACMA 2005) göre, Kuzey Amerika’da kompozit endüstrisinin tahmini büyüklüğü yaklaşık 9 milyar dolar. Kompozit endüstrisi son 10 yılda önemli bir büyüme göstermiştir ve FRP kompozitlerinin yeni pazarlarda kabul görmesiyle artacağı öngörülmektedir.

FRP’nin faydaları ve inşaattaki uygulamaları

FRP kompozitler, mal sahibi ve inşaat mühendisinin ihtiyaçlarına birçok çözüm sunar. Ürüne ve uygulamaya bağlı olarak, sivil altyapı / inşaat uygulamaları için FRP ürünleri aşağıdaki avantajları sağlar:

- Ürün ve sistem tasarımı belirli yükler için optimize edilebilir;

- Rehabilitasyon yapılarının FRP bileşenlerinin azaltılmış ölü yükü, yük değerlerinin artmasına neden olabilir;

- Buz çözücü tuzlara ve diğer aşındırıcı maddelere direnç nedeniyle bakım maliyetleri azaltılabilir;

- Tasarlanmış sistem ambalajı saha montaj süresini kısaltır;

- Daha hızlı inşaat trafik gecikmelerini azaltır;

- Ön üretimli sistemler güvenilirliği arttırır;

- Diğer endüstrilerden gelen ilgili uygulamalarda kanıtlandığı gibi, geliştirilmiş dayanıklılık ve yorulma özellikleri yapının hizmet ömrünü arttırır; ve

- Ürünler ve sistemler, yenilikçi ve verimli kurulumlarla sonuçlanan değer mühendisliği sağlar.

Halen, inşaat mühendisliği yapılarını inşa etmek veya onarmak için pek çok FRP ürünü bulunmaktadır. Bu ürünler dünya genelinde yoğun bir şekilde gösterilmiş ve kullanılmıştır. FRP kompozit ürünlere örnekler:

- Kirişler, kolonlar, döşemeler ve duvarlar için onarım, güçlendirme ve sismik güçlendirme için FRP kompozit sistemler;

- Betonarme donatı için FRP donatı çubukları, ızgaraları ve tendonları;

- Köprü güverte panelleri ve yaya köprüsü sistemleri;

- Yeni yapısal şekiller;

- Deniz kenarı kıyı yapıları için kazıklama ürünleri ve sistemleri;

- Beton karayolu döşemelerinde uzun ömürlü hizmet için FRP dübel çubukları; ve

- Beton sandviç duvar yapımı için FRP bağlama bağlantıları ve FRP ızgara kesme bağlantıları.

FRP kompozit ürünler ve mühendislik sistemleri genellikle inşaat mühendisine geleneksel inşaat malzemelerinden daha uzun süre daha yüksek performans sunar.

FRP imalatına genel bakış

Aynı şekilde, bir inşaat mühendisi, çelik, beton ve ahşap gibi yapısal malzemelerin bileşimi ve yapılarda kullanım için nasıl ürün haline getirildiğine ilişkin çalışma bilgisine sahip olduğu gibi, FRP kompozit malzemelerinin benzer bir çalışma bilgisine ihtiyaç duyulmaktadır yapı mühendisi. Bu, kurucu madde veya hammadde hakkında nitel bilgi birikimine ve parçaları üretmek için kullanılan işleme yöntemlerine ve bunların FRP parçasının nihai mekanik ve fiziksel özelliklerini nasıl etkilediğini içerir. Bu bölümün amacı, yapı mühendisine, bir projenin inşaat belgelerinde belirtilecek olan FRP malzemesiyle ilgili çalışma bilgisine sahip olmak için yeterli malzeme altyapısı sunmaktır.

Genel olarak, aynı hammadde, yapı mühendisliğinde kullanılan FRP kompozit malzemelerin üretiminde çeşitli üretim işlemlerinde kullanıldığından, bu hammaddelerin özelliklerinin ve özelliklerinin genel bir açıklaması ilk önce bu bölümde verilmiştir. Cam ve karbon fiberler, yapısal mühendislikte kullanılmak üzere FRP ürünlerini üretmek için kullanılan başlıca sentetik fiber malzemelerdir ve bu fiberler ayrıntılı olarak tartışılmaktadır. FRP ürünlerinde yapısal mühendislik uygulamaları için en yaygın kullanılan polimer reçineleri, termoset epoksileri, polyesterler ve vinilesterlerdir ve bu reçineler ayrıntılı olarak tartışılmaktadır. Daha az yaygın olarak kullanılan fiber ve reçine sistemleri, FRP ürünlerinde şu anda yapısal mühendislik için yaygın olarak kullanılmadıkları için kısaca tartışılmaktadır.

Bunu, FRP ürünlerini veya hammaddeden parçaları üretmek için kullanılan üretim yöntemlerinin tartışılması izler. Yapı mühendisliğinde kullanılan FRP kompozit ürünlerin üretiminde kullanılan ana yöntemler, pultrusion ve hand-laying’tir. Bu iki süreç, yapısal mühendislik için FRP kompozitlerinin üretiminde en yaygın kullanılan işlemlerdir. Pultrusion, FRP profilleri, FRP güçlendirme şeritleri ve FRP güçlendirme çubuklarını üretmek için kullanılır. El yatırması, yerinde oluşturulmuş FRP güçlendirici tabakaları, kumaşları ve sargıları imal etmek için kullanılır. Ek olarak, şu anda, yalnızca kodlama ve elle yerleştirme tarafından yapılan yapı mühendisliği için FRP ürünleri için ayrıntılı kod tabanlı tasarım hükümleri geliştirilmiştir. Filament sargı ve kapalı kalıplama gibi yapısal mühendislik için FRP ürünleri için daha az kullanılan yöntemler kısaca tartışılmıştır.

FRP üretim

Karbon fiberler söz konusu olduğunda, uygulama alanları karbon fiberleri üretmek için kullanılan öncüllerin tipine bağlı olacaktır. Sonuç olarak, karbon elyaflarını üretmek için pek çok öncül tür çalışılmıştır. Karbon elyafı üretmek için gereken öncüllerin ideal özellikleri, karbon elyafına kolay dönüşüm, yüksek karbon verimi ve düşük maliyetli işlemdir. Bu açıdan bakıldığında, en popüler olanları da kanıtlamış olan aşağıdaki dört tür öncül yaygın olarak kullanılmıştır:

- Akrilik öncüleri: Çoğu sanayi üreticisinin karbon elyafı hazırlığı için bir süredir başarıyla kullanılmaktadırlar. Bu akrilik öncüler>% 85 akrilonitril (AN) monomeri içerir. Özellikle poliakrilonitril (PAN), karbon elyaflarını üretmek için yaygın olarak kullanılan en popüler akrilik öncüsüdür.

- Selülozik öncüler:% 44.4 karbon içerirler. Bununla birlikte, pratikte, reaksiyon sadece dehidrasyondan daha karmaşıktır ve karbon verimi sadece yaklaşık% 25–30’dur.

- Pitch bazlı öncüler:% 85 verim gösterirler ve bu öncülerden elde edilen karbon elyafları, daha fazla grafitik doğası nedeniyle yüksek bir modül gösterir. Öte yandan, zift bazlı karbon elyaf, PAN bazlı karbon elyaflara kıyasla daha zayıf sıkıştırma ve enine özelliklere sahiptir.

- Diğer öncül formlar: Karbonillerin üretimi için öncül olarak viniliden klorür ve fenolik reçineler araştırılmış, ancak ticari olarak uygun bulunmamıştır.

Hammaddeler

Bir FRP kompozit materyali üretmek için iki primer hammadde bileşeni gereklidir, takviye edici elyaflar ve bir polimer reçine matrisi. Bu bölümde, yapı mühendisliği için FRP ürünleri üretmek için kullanılan hammaddelerin temel özelliklerini ve özelliklerini gözden geçiriyoruz. Hakkında bilgi vermiyoruz

Hammaddelerin nasıl üretildiği; okuyucu, bu konunun kapsamı için kompozit materyal literatürüne yönlendirilir (örneğin, Schwartz, 1997a, b). Bununla birlikte, tüm hammaddelerin, yüksek derecede özel ekipman ve kontrol gerektiren sanayileşmiş proseslerde yüksek sıcaklıklarda üretildiğine dikkat etmek önemlidir.

Yapısal bir mühendisin tipik olarak Portland çimentosunun kireçtaşından nasıl üretildiği konusunda geniş bir bilgiye sahip olmadığı bugün varolan durumlara benzer şekilde, bir inşaat mühendisinin, polimer reçinenin ham yağdan nasıl üretildiği veya nasıl üretildiği konusunda geniş bir bilgiye sahip olması beklenmez. cam elyafı silika kumundan üretilmiştir.

Çok nadir durumlarda, ham elyaf ve polimer bileşenleri, FRP kompozit materyal üretmek için üretildikleri formda kullanılamazlar. Fiber filamentler üretildikten sonra, bir imalat işleminde kullanılabilecek lifler, tabakalar, kumaşlar ve paspaslar gibi lifli ürünler üretmek için bir dizi ikincil işlemde işleme tabi tutulurlar. Benzer şekilde, genel olarak baz polimer veya temiz reçine olarak adlandırılan ham polimer, genellikle diğer reçinelerle harmanlanır ve üretim için bir reçine sistemi (veya reçine karışımı) üretmek için çeşitli katkı maddeleri ve işlem yardımcı maddeleri ile karıştırılır. Lif ve reçine sistemleri daha sonra bu yöntemin imalat bölümlerinde, üretim yöntemine bağlı olduklarından tartışılmaktadır. Çok sayıda şirket, FRP kompozitlerinin üretiminde kullanılmak üzere hem ham hem de işlenmiş hammaddeleri üretir ve dağıtır. Yıllık Kaynak Kitap

(Sourcebook, 2006) ABD merkezli üreticiler ve tedarikçilerin kapsamlı bir listesini sunar.

elyaflar

Bir FRP kompozit malzemenin elyaf fazı, binlerce münferit mikrometre çapında münferit filamentlerden oluşur. FRP ürünlerinde yapısal mühendislik için kullanılan lif formlarının büyük çoğunluğunda, bu lifler süresizdir ve sürekli olarak adlandırılır. Bu, tekne yapımında ve tüketici ürünlerinde püskürtme işleminde veya cam takviyeli çimentolar olarak bilinen takviyeli çimentolu malzemelerde kullanılan 10 ila 50 mm’lik kısa liflerden (_0,5 ila 2 inç) ayrıştırmaktır. (GRC’ler) veya elyaf takviyeli çimentolu (FRC) kompozitler]. Sürekli fiberler, polimer reçinesini güçlendirmek için nispeten yüksek bir hacimde yüzde (% 20 ila 60) oranında kullanılır: bu nedenle elyaf takviyeli polimer (FRP) terimi. Fiberlerin mekanik özellikleri tipik olarak büyüklüklerinden daha büyük olanlardır. güçlendirdikleri polimer reçineleri; bununla birlikte, filamentli yapıları nedeniyle, bağımsız inşaat malzemeleri olarak kullanılamazlar ve üstün mekanik özelliklerini gerçekleştirmek için polimer reçinelerle sinerjistik bir şekilde kullanılmaları gerekir.

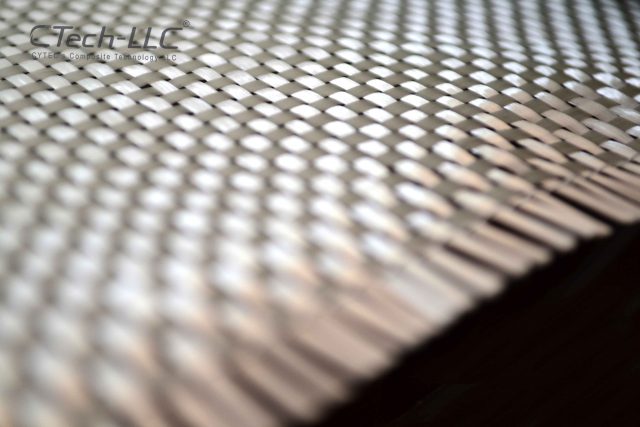

Cam Elyafları

Cam elyafları, yapısal mühendislik için beton için FRP takviye çubuklarından FRP güçlendirici kumaşlara, FRP yapısal profil şekillerine kadar birçok FRP ürününde kullanılır. Cam, birkaç standart formülasyonda veya türde fibröz formda üretilen, esasen metalik oksitlerin amorf bir inorganik bileşiğidir. Silika dioksit (Si02), camın ağırlıkça% 50 ila% 70’ini oluşturan tüm cam formülasyonlarında en büyük tek bileşiktir. Farklı tiplerde cam lifi harf isimlendirmesi ile tanımlanmaktadır. Yüksek elektriksel direnci nedeniyle E-cam (elektrikli cam) olarak bilinen bir borosilikat cam, FRP ürünlerinde yapı mühendisliği için kullanılan cam elyafın büyük çoğunluğunu üretmek için kullanılır. A-cam (pencere camı) ve C-cam (korozyona dayanıklı, AR-cam veya alkali dirençli cam olarak da bilinir) yapı mühendisliğinde kullanılmak üzere özel ürünler üretmek için kullanılır. S-glass (yapısal veya yüksek mukavemetli cam), öncelikle havacılık endüstrisinde kullanılan yüksek performanslı elyafları üretmek için kullanılır.

Bir bireysel cam lifi veya filamentin çapı, yaklaşık 3 ila 24 _m (0.00118 ila 0.00945 inç) arasında değişmektedir. 1 17-_m (0.0067 inç) çapındaki fiber, en yaygın olarak yapı mühendisliği için FRP ürünlerinde kullanılır. Bir cam lifi çıplak gözle belirgin bir parlak beyaz renge sahiptir. Cam genellikle izotropik bir malzeme olarak kabul edilir. Yaygın olarak kullanılan cam elyaf derecelerinin yaklaşık özellikleri Tablo 2.1’de verilmiştir. Tablo 2.1’de sunulan değerler bir rehber niteliğindedir ve tasarım hesaplamalarında kullanılmamalıdır.

Cam elyafı yaklaşık 1400_C (_2550_F) erime sıcaklıklarında üretilir. Bireysel filamentler, bir demet veya bir tel halinde oluşturulduklarında filamentleri korumaya yarayan bir boyutlandırma adı verilen bir yüzey kaplaması ile üretilir.

Boyutlandırma ayrıca, cam takviyeli bir FRP kompozit materyali yaparken kullanılan cam elyafı ve kullanılan özel polimer reçinesi arasındaki bağlamayı arttırmak için özel olarak formüle edilmiş birleştirme ajanları, genellikle silanlar içerir. Günümüzde ticari olarak temin edilebilen cam elyaflarının çoğu, yapı mühendisliğinde kullanılan üç ana termoset reçine sistemi ile uyumlu boyutlandırma ile elde edilebilir: epoksi, polyester ve vinil ester. Yaygın olarak kullanılan cam elyafı terimi genellikle cam elyafı ile güçlendirilmiş polimer kompozit malzemenin kendisine atıfta bulunmak için kullanılır ve sadece cam elyafı oluşturan materyale değil. Sadece elyaf takviyesine atıfta bulunurken, cam elyafı terimi tercih edilir.

Cam elyafları, özellikle tuzların ve yüksek alkaliliğin varlığında neme özellikle duyarlıdır ve FRP bölümünde kullanılan reçine sistemi tarafından iyi korunmaları gerekir. Cam elyafları ayrıca kopmalara ve sürünme stresleri altında güç kaybına karşı da hassastır (Bank ve ark. 1995b). Dayanıklılık

cam elyafı limiti, genellikle nihai mukavemetin% 60’ından daha düşüktür. Cam elyaflar mükemmel ısı ve elektrik yalıtkanlarıdır (bu nedenle, binalarda yaygın kullanımları ve yalıtım malzemesi olarak elektrik enerjisi endüstrisi) ve yüksek performanslı elyafların en ucuzudur.

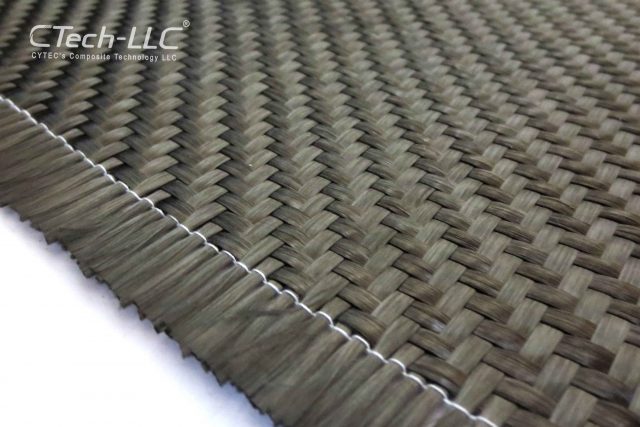

Karbon Elyaflar

Günümüzde FRP güçlendirme levhaları ve kumaşlarında, FRP güçlendirme şeritlerinde ve FRP ön gerilme tendonlarında yapı mühendisliği uygulamalarında karbon elyafları kullanılmaktadır. Karbon fiber, iki boyutlu düzlemsel karbon atom dizilerinin atomik seviyesinden oluşan katı yarı kristalli bir organik maddedir. İki boyutlu tabaka benzeri dizi genellikle grafit biçim olarak bilinir; Bu nedenle, lifler ayrıca grafit lifleri olarak da bilinir (üç boyutlu dizi, elmas şekli olarak iyi bilinir).

Karbon fiber

standart modül, ara modül, yüksek mukavemet ve ultra yüksek modül (SM, IM, HS, UHM) olarak bilinen derecelerde üretilir.2 Karbon fiberlerin çapı yaklaşık 5 ila 10 _m’dir (0.00197 ila 0.00394 içinde.). Karbon fiber karakteristik bir kömür siyahı rengine sahiptir. İki boyutlu atomik yapıları nedeniyle, karbon fiberlerin, atomik dizinin boyuna yönünde enine yönden farklı özelliklere sahip olan enine izotropik olduğu kabul edilir. Elyafın boyuna ekseni, grafit düzlemlerine paraleldir ve elyafa, yüksek boyuna modülünü ve mukavemetini verir.

Karbon fiber, üç olası öncü maddeden yüksek sıcaklıklarda [1200 ila 2400_C (_2200 ila 4300_F)] üretilir: doğal bir selülozik suni ipek tekstil elyafı, sentetik bir poliakrilonitril (PAN) tekstil elyafı veya zift (kömür katranı). Petrol işleme yan ürünü olarak üretilen zift bazlı lifler genellikle PAN ve suni ipek bazlı liflerden daha düşük maliyetlidir. Isıl işlemin sıcaklığı, karbon fiberin üretimi sırasında arttıkça, atomik yapı, düzlemsel grafit dizisi gibi daha fazla tabaka geliştirerek, liflere daha yüksek ve daha yüksek boyuna modülü verir. Bu nedenle, erken karbon lifleri grafit lifleri olarak da bilinirdi. Karbon fiber terimi, yapısal mühendislik uygulamalarında kullanılan tüm karbon fiberleri tanımlamak için kullanılır. Grafit lifi terimi, havacılık endüstrisinde hala kullanılmaktadır; Ancak, bu terim yavaş yavaş ölüyor. Cam elyaflarına benzer şekilde, karbon elyaflarının bir reçine sistemi ile uyumlu olacak şekilde boyutlandırılması gerekir. Tarihsel olarak, karbon elyafları öncelikle epoksi reçineleriyle kullanılmıştır ve epoksi reçine sistemleri için uygun boyutlandırma hali hazırda temin edilebilmektedir. Günümüzde, karbon fiberler vinil ester ile kullanılmaktadır ve

FRP profilleri ve FRP güçlendirme şeritleri için karıştırılmış vinil ester – polyester reçineleri. Polyester ve vinil ester reçineleri için karbon fiberlerin boyutlandırılması yaygın değildir. Elyafın kullanılan reçine sistemi için uygun boyutta olmasını sağlamak için epoksi reçine sistemi ile kullanılmayacak bir karbon fiber belirtilirken özen gösterilmelidir.

Karbon fiberler çok dayanıklıdır ve sıcak ve nemli ortamlarda ve yorulma yüklerine maruz kaldıklarında çok iyi performans gösterirler. Nemi emmezler. Boyuna yönde negatif veya çok düşük bir termal genleşme katsayısına sahipler, bu da mükemmel boyutsal stabilite sağlıyor. Bununla birlikte, termal olarak ve elektriksel olarak iletkendirler. Karbon fiber ve çoğu metalik materyal arasındaki elektriksel potansiyel uyuşmazlığından dolayı galvanik bir hücre oluşabileceğinden, metalik malzemelerle temas halinde kullanıldığında özen gösterilmelidir. Bazı araştırmalar, bunun, özellikle klorürlerin varlığında ve metalik malzemenin korozyonunda, FRP kompozitinde polimer reçinenin bozulmasına yol açabileceğini göstermiştir (Alias ve Brown, 1992; Torres-Acosta, 2002).

Aramid Elyaflar

Aramid lifleri, 1980’lerde Avrupa ve Japonya’da birinci nesil FRP ön gerilme tendonlarını üretmek için kullanıldı; Bununla birlikte, az sayıda üretici hala aramid lifi FRP güçlendirici çubuklar veya tendonlar üretmektedir. aramid

kumaşlar zaman zaman FRP güçlendirme uygulamalarında kolonları sarmak ve FRP güçlendirme için tek yönlü cam veya seyrek hacimli atkı (dolgu) elyafları olarak kullanılırlar. Aramid lifleri aromatik poliamid moleküler zincirlerden oluşur. İlk olarak 1965 yılında Kevlar markası altında DuPont tarafından geliştirildi ve patentlendi.

Nispeten yüksek fiyatlarının, işleme güçlüğünün, yüksek nem emiliminin (ağırlıkça% 6’ya kadar), düşük erime sıcaklıklarının [yaklaşık 425_C (_800_F)] ve göreceli olarak zayıf sıkıştırma özelliklerinin bir kombinasyonu, yapısal olarak FRP parçaları için daha az çekici hale getirmiştir. mühendislik uygulamaları Avantajları, son derece yüksek mukavemet ve tokluğu içerir ve sonuç olarak, birçok endüstriyel üründe, ya çıplak kumaş formunda ya da kurşun geçirmez yelekler (vücut zırhı), kasklar gibi enerji emiliminin gerekli olduğu FRP kompozitler için takviye olarak kullanılırlar ve otomotiv kaza zayıflatıcıları. Belirgin sarı renktedirler ve karbon fiberlere maliyet açısından benzerdirler. Karbon fiberler gibi, fiberin uzunlamasına yönünde negatif bir termal genleşme katsayısına sahiptirler. Yaklaşık 1.4 g / cm3 (0.051 lb./ in3) yoğunluğa sahip, yüksek performanslı fiberlerin en hafifleridir.

Aramid lifi tipine bağlı olarak, fiber uzunlamasına çekme dayanımı 3400 ila 4100 MPa (_500 ila 600 ksi) arasındadır ve uzunlamasına çekme modülü, 70 ila 125 GPa (_10,000 ila 18,000 ksi) arasındadır.

Polyester Reçine

Polyester reçine, yapı mühendisliğinde kullanılmak üzere pultruded FRP profilleri yapmak için yaygın olarak kullanılır ve ayrıca bazı FRP inşaat demiri yapımında kullanılır. FRP parçalarında daha fazla korozyon direnci istendiğinde, bazı polyester reçinelerin korozyon direnci vinil ester reçinelerinki kadar iyi olabilse de, genellikle yüksek fiyatlı vinil ester reçineleri önerilir. Polyester reçineler ayrıca yapılar için FRP güçlendirmesi için de kullanılabilir. Bununla birlikte, şu anda, FRP güçlendirme uygulamaları için, yapışkan özellikleri, düşük büzülme ve çevresel dayanıklılık nedeniyle, epoksi reçineleri tercih edilmektedir.

Epoksi Reçineler

Epoksi reçineleri birçok FRP ürününde yapısal mühendislik uygulamaları için kullanılır. Yapısal güçlendirme için çoğu karbon fiber takviyeli ön kürlenmiş FRP şeritleri epoksi reçineleri ile yapılır. Ek olarak, epoksi

Reçine yapıştırıcılar, FRP güçlendirme işleminde önceden sertleşmiş FRP şeritlerini betona (ve diğer malzemelere) bağlamak için kullanılır. Epoksi reçineleri, epoksi reçinenin sahadaki kuru fiber tabakaya veya kumaşa uygulandığı ve daha sonra hem FRP kompoziti için matris hem de FRP’yi tutturmak için yapıştırıcı olarak hareket eden epoksi reçinenin uygulandığı FRP güçlendirme uygulamalarında da yaygın olarak kullanılır. substrat için bileşik. Kuru fiber tabakalara veya kumaşlara uygulandığında, epoksi reçineleri genellikle doymuş olarak adlandırılır. Epoksi reçineler ayrıca beton ön gerilmelerine yönelik FRP tendonlarının ve köprüler için FRP kablolarının yapımında da kullanılmıştır. Daha yüksek FRP profilleri üretmek için, yüksek maliyetlerinden ve büyük pultruded FRP parçalarının işlenmesinde zorluktan dolayı yaygın olarak kullanılmazlar.

Vinil ester Reçineleri

Son 20 yılda geliştirilen vinil ester reçineler, iyi özellikleri, özellikle korozyon direnci ve işlem kolaylıkları nedeniyle yapısal mühendislik için FRP ürünleri için çekici polimer reçineleri haline gelmiştir (Blankenship vd. 1989). Bugün, vinil ester reçineleri dünyada satılan FRP inşaat demiri çoğunluğunu sağlamak için kullanılır ve ayrıca FRP pultruded profillerde yaygın olarak kullanılır. Pultruded profil üreticilerinin çoğu, hem polyester hem de vinil ester reçine serisinde aynı şekillerde profiller oluşturur.

Vinil ester reçineleri, FRP güçlendirme şeritleri yapmak ve ayrıca yüzeye yakın montaj uygulamaları için FRP çubuklarını yapmak için de kullanılmıştır. Alkali ortamlarda üstün çevresel dayanıklılıklarından dolayı genellikle FRP ürünlerinde yapısal mühendislikteki polyester reçinelerin yerini almaktadır.

Fenolik Reçineler

Fenolik reçineler en eski ve en çok kullanılan termoset reçineleridir; bununla birlikte, son zamanlarda yapı mühendisliği için FRP ürünleri için, takviye edilmeleri ve yoğuşma polimerizasyonu ile sertleştirilmelerinin zorluğu nedeniyle kullanılmıştır. İlk olarak 1900’lerin başında Leo Baekeland tarafından geliştirildi ve odun unu ile doldurulduğunda Bakalit olarak adlandırıldı (Seymour, 1987). 1980’lere kadar 150 ila 300_C (_300 ila 570_F) yüksek sıcaklıklarda kürlenmeleri gerekiyordu. Kontrplak ve diğer işlenmiş ahşap ürünlerin üretiminde yaygın olarak kullanılmaktadırlar. Yapısal mühendislik için FRP ürünlerine tanıtılıyorlar çünkü üstün yangın direncine sahipler ve yandıklarında su alıyor ve salıyorlar. Doldurulabilir ve güçlendirilebilir; Bununla birlikte, pigmentlenmesi zordur ve karakteristik kahverengimsi bir renge sahiptir. Maliyetleri, düşük performanslı polyesterlerin fiyatlarına benzer, pound başına yaklaşık 0,60 dolar (kilogram başına 1,30 dolar) (2004 maliyetleri). Yoğunlukları yaklaşık 1.50 ila 2.0 g / cm3’tür (0.054 ila 0.072 lb / in3). Onlar

Cam geçiş sıcaklıkları 220 ila 250 ° C arasındadır (_430 ila 480_F). Şu anda, sınırlı sayıda FRP ürününde, özellikle açık deniz platformları için yürüme yol ızgaralarında ve ahşap yapılar için FRP güçlendirme şeritlerinde kullanılırlar.

Poliüretan Reçineler

Termoset poliüretan reçineler son zamanlarda piyasaya yapısal reçineler olarak tanıtılmıştır. İlk olarak 1930’larda Otto Bayer tarafından üretildiler ve izosiyanat ve hidroksil içeren moleküllerin uzun zincirli üretan moleküllerinden (polioller) meydana geldiler. Termoplastik formülasyonlarında, onlarca yıldır yalıtım ve yapısal polimer köpük malzemeleri üretmek için yaygın olarak kullanılmaktadırlar. Sadece son zamanlarda reçine kalıplama ve pultrusion işlemlerinde kullanılabilecek yüksek yoğunluklu formlarda üretildiler (Connolly ve diğ., 2005). Poliüretan reçineler yüksek tokluğa sahiptir ve cam elyaflarla birlikte kullanıldığında enine çekme ve darbe dayanımlarına sahip kompozitler üretir. Maliyetleri, yaklaşık olarak yüksek performanslı vinil ester reçineleriyle aynıdır. Poliüretan reçineleri, doymamış polyester ve vinil ester reçineleri gibi polimerize etmek için stiren gerektirmez.

Karbon Elyaf kategorileri

Modül, dayanım ve son ısıl işlem sıcaklığına bağlı olarak, karbon fiberler aşağıdaki üç kategoride sınıflandırılabilir:

1- Karbon fiberlerin özelliklerine göre, şu gruplara ayrılabilir:

1-1- Ultra yüksek modül, tip UHM (modül> 450 GPa)

1-2- Yüksek modül, HM tipi (350–450 GPa arasındaki modül)

1-3- Orta modül, tip IM (200–350 GPa arasındaki modül)

1-4- Düşük modül ve yüksek gerilme, tip HT (<100 Gpa, gerilme kuvveti> 3.0 GPa)

1-5- Süper yüksek gerilme, tip SHT (gerilme dayanımı> 4.5 GPa)

2- Öncü materyallere dayanarak, karbon fiberler şöyle sınıflandırılır:

2-1- Poliakrilonitril (PAN) bazlı karbon elyaf

2-2- Pitch bazlı karbon elyaf

2-3- Mesosfer zift bazlı karbon elyaf

2-4- İzotropik zift bazlı karbon elyaf

2-5- Rayon bazlı karbon elyaf

2-6- Gaz fazlı karbon elyafları

3- Nihai ısıl işlem sıcaklığına dayanarak, karbon fiberler şu şekilde sınıflandırılır:

3-1- Nihai ısıl işlem sıcaklığının 2000 ° C’nin üzerinde olması gereken ve yüksek modüllü tip lif ile ilişkili olabileceği Tip I, yüksek ısıl işlem görmüş karbon lifleri (HTT).

3-2- Tip II, orta ısıl işlem karbon fiberleri (IHT), burada son ısıl işlem ısısı 1500 ° C civarında veya üzerinde olmalı ve yüksek mukavemetli tip liflerle ilişkilendirilebilir.

3-3- Tip III, düşük ısıl işlem görmüş karbon lifleri, burada son ısıl işlem sıcaklığı 1000 ° C’den fazla değildir. Bunlar düşük modül ve düşük dayanımlı malzemelerdir.

Merhaba. FRP elyaflarından hangisi yangına karşı daha iyidir? Yoksa bu lifler yangına karşı direnç açısından çok düşük mü ve FRP’lerde ilave kaplama yapılmalı mı?

Selam.

Cam elyafları yüksek sıcaklıklara karşı daha yüksek dirence sahiptir, ancak bu elyaflar neme karşı dayanıklı değildir ve zararlı etkileri emmektedir, bu nedenle FRP katmanı üzerine ilave kaplama uygulanması önerilir.

yorgun olmayın

FRP ile binaları güçlendirmek için ne tür bir elyaf kullanılır? Kullanılan lif türü çift taraflı veya tek taraflıdır.

Merhaba ve saygı

Bina iyileştirme işleminde hangi tip liflerin kullanıldığı elemanın direncinin eksikliğine bağlıdır ve çeşitli eleman tiplerini oluşturmak için önceden paketlenemez. Ayrıca hangi elyafları kullanacaklarını ve ne kadar kullanacaklarını tasarlaması gerekir.

Yararlı içeriğiniz için teşekkürler

Kompozit süpürgeler FRP davranışı elastik veya elastik değildir ??

Ayrıca, gevrek ya da değil

Merhaba ve saygı

Kompozit çubuklar (FRP) gerilme davranışına sahiptir ve davranışları elastiktir.

Bu malzemelerin başarısızlığı net olacaktır.

Kirişin FRP lifleriyle güçlendirilmesi için, kirişlerin ortasındaki lif konumu neden farklıdır? FRP liflerinin genel olarak rolü nedir?

Merhaba ve saygı

Güçlendirme sisteminin tasarımı söz konusu olduğunda, en önemli dosyalardan biri gereklidir: Bu, hesaplamanın tüm tasarımcı varsayımlarına erişmemizi sağlayan dosyadır.

FRP elyafının ana rolü, beton kirişlerde gerekli gerilme mukavemetini sağlamaktır, bu nedenle kraterin ortasında kirişin bir ankrajın etkisi altında kalması yüksek bir çekiş gücüdür ve kraterin ilk ve alt ucundaki pozitif ankrajta gerilme düşüktür.

Prefabrik binaların daha iyi kalitede ve genellikle daha fazla basınç dayanımıyla daha somut olduğu düşünüldüğünde, beton prefabrik bir binada neden güçlendirme yapmak zorundayız?

Bir binanın güçlendirilmesine ihtiyaç duyulması, malzemelerin dayanıklılığı açısından bir sorun olduğunda açıkça görülmesi muhtemel değildir, ancak çoğu inşaat süresi malzeme dayanıklılığı açısından iyi derecededir ve bina kullanımında bir değişiklik yaratmamız gerekir.

Merhaba, yararlı site için teşekkürler

FRP elyaflarından hangisi ısıya ve yangına dayanıklıdır? Ve bu fiberi yalnız kullanmak yeterli mi?

Epoksi reçinenin içeriği nedir?

Genel olarak, epoksi reçinesi, epoksi reçineden yapılmış ve mekanik gerilmelere ve ısı gerilmelerine karşı dayanıklı olan iki bileşenli bir bileşendir.

FRP’ye hangi beton kiriş modelleri uygulanmaktadır?